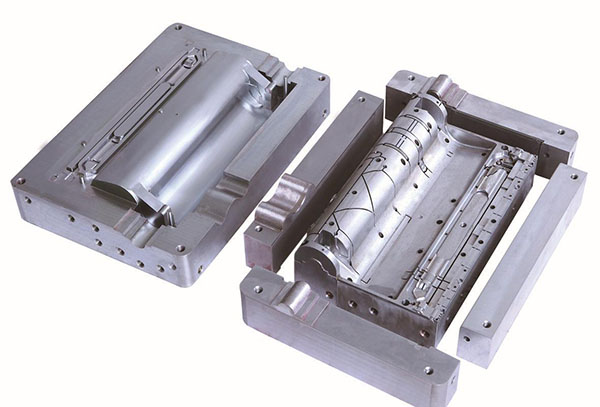

当我们针对一套模具完成一个批次的任务后,我们将其模具拆卸后,模具修理人员在保养前必须对模具了解的非常透彻,比如说模具从开始到至今共生产了对少模次,那么模具保养得时候要注意哪些细节呢?

1、应对模具所有运动的部位,和结合部位,螺钉等做润滑和防锈处理;

2、模具管理人员随时监督保养状况,注意其它的管理细节。做好保养维修记录以备查询;

3、抛光模具需要补充一点,哪儿有粘铝,哪儿有积碳就抛光哪儿,尽量减少因为抛光而造成的对模具所造成的磨损;

4、关于模修人员在维护,维修,保养得过程中必须要遵守的原则是,绝对不可以私自更改模具的尺寸,如果没有按照这个原则进行维修的话,当操作人员在生产产品的时候,就会发生批量质量事故,那损失时非常大的;

5、模具再生产时没有完成多少模次型芯就断了,造成这样的原因,大多数是因为维修人员没有认真检查,有问题的时候没有提前发现,应当对于易损件比如顶杆,型芯等应仔细检查,有没有弯曲,裂痕等。做到这几点就不会造成人力和时间上的浪费了;

6、根据本公司《模修维护保养管理规定》切实做好维护保养工作。在保养过程中,模修工对使用的工具缺乏使用意识,比如在对模具抛光的过程中用比较粗的油石,有的甚至把抛光机装上百叶轮对模芯进行抛光,不但造成模芯表面到处都是深度划痕,而且伤到模芯表面氮化层,使压铸下次生产时根本就无法使用,不是粘模,就是拉伤。有很多情况就是这样,上次模具生产的好好的,等这次再生产就怎么也干不出活了,除了其它外界因素外,这是个很重要的原因。

本文由压铸模具厂整理,本文观点与本站无关。